ОПИСАНИЕ ТЕХНОЛОГИИ

Электроэрозионная обработка (EDM) - это управляемый процесс резки металла, который используется для удаления металла с помощью электроискровой эрозии. В этом процессе электрическая искра используется в качестве режущего инструмента для придания готовой детали желаемой формы.

Основное преимущество электроэрозионной обработки заключается в ее возможном использовании для любого материала, если он является токопроводящим. Таким образом, можно обрабатывать детали из карбида вольфрама или титана, которые трудно обрабатывать традиционными методами резания.

Преимуществом электроэрозионной обработки является отсутствие грубого механического воздействия на приложенную заготовку, а значит хрупкие контуры легче создать из материала. EDM также позволяет создавать формы и глубины, которые невозможно достичь с помощью режущего инструмента.

Глубокая обработка, при которой отношение длины инструмента к диаметру будет существенным - является обычным применением для электроэрозионного оборудования. Острые внутренние углы, глубокие ребра и узкие пазы в этом и заключаются особенности электроэрозионной обработки. Значимым аргумент в пользу использования электроэрозионной обработки – чистота поверхности,

КАКОЕ ИЗДЕЛИЕ ИЗГОТАВЛИВАЕТСЯ НА СТАНКЕ:

- Зубчатые передачи: шестерни, звёздочки, венцы, зубчатые и храповые рейки.

- Шлицевые соединения: прямобочные, эвольвентные, треугольные, квадратные, шестигранные. Втулки, муфты, валы

- Инструментальное производство: штампы, матрицы, пуансоны, пресс-формы, фильеры. Оснастка, оправки, цанги, кондукторы, тонкостенные детали. Калибры, шаблоны, скобы. Режущий инструмент, резцы, фрезы, сверла, ножи

- Труднообрабатываемые материалы: закалённая сталь, твёрдый сплав, алюминий, титан, магниты, тонкостенные детали

ПОЛУЧАЕМЫЕ ИЗДЕЛИЯ:

ПРОИЗВОДСТВЕННЫЕ СТАНДАРТЫ И ПРОВЕРКИ СТАНКОВ:

- Стандарт производства станков GB7926-2005

- Прочие аксессуары: в соответствии с заводской приемкой.

- Точность обработки - рез прямого тела квадратом 10 × 10 мм / 40 мм, гарантированно в пределах 0,008 мм.

- При резке цилиндра диаметром 10 мм / 40 мм разница между максимальным и минимальным размером находится в пределах 0,010 мм.

В НАЛИЧИИ

более 700 станков

ДОСТАВКА

от 7 дней по РФ

ПОДБОР

станков и оборудования

ПОМОЩЬ

в оформлении кредита

-

Модель станкаSL 600 SERVO

-

ТипМногопроходной

-

Вид станиныS-образная повышенной жесткости

-

Управляющий контроллерИнтеллектуальный сервоконтроллер с системой автоматического отключения

-

Тип направляющихПрецизионная линейная направляющая (Тайвань)

-

Ходовой винтШариковый винт прецизионной точности (Тайвань)

-

Способ управленияРазомкнутым контуром

-

Тип резервуара для эмульсииВысокого давления с системой тонкой очистки

-

Емкость резервуара для эмульсии, л90

-

Устройство для резки алюминиевых сплавовесть

-

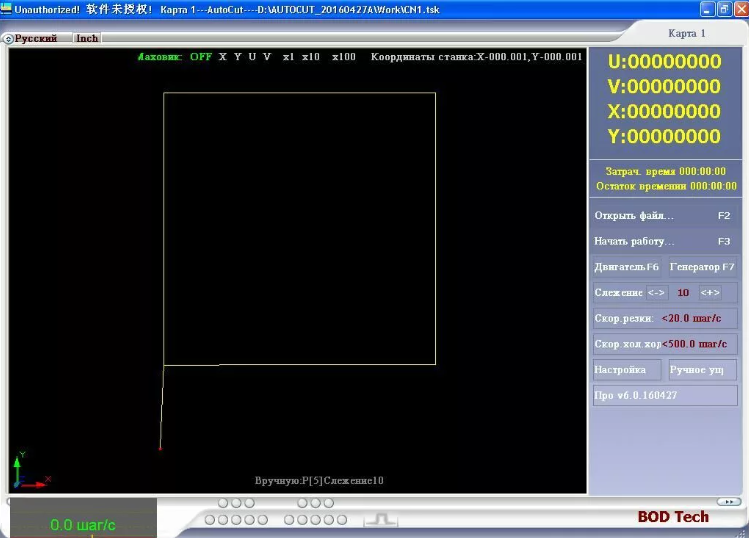

Управляющая программа на 3х языкахAUTOCUT (CN/ENG/RUS)

-

Ход рабочего стола, мм500 х 630

-

Ход по оси Z, мм300

-

Размер рабочего стола, мм1020 x 640

-

Допустимая нагрузка на стол, кг800

-

Min подача рабочего стола, мм0,001

-

Макс. высота обрабатываемой детали, мм350

-

Макс. конус обрабатываемой детали±6 градусов / 180mm

-

Эффективность резки, мм2 / мин≥120 - 160

-

Режущий ток, Адо 8

-

Шероховатость, мкм≤0,8-1,2

-

Точность позиционирования по осям XY, мм≤ 0,02 мм

-

Гарантированная точность обработки:

-

- квадрат 10 х 10 х 40 мм0,008 мм

-

- цилиндр 10 х 40 мм0,010 мм

-

Рабочая точность, мм≤0,01

-

Диаметр проволоки, ммØ 0,12 ~Ø 0,20 (стандарт 0,18 мм)

-

Скорость проволоки, м/с11

-

Максимальная длина намотки барабана, м200

-

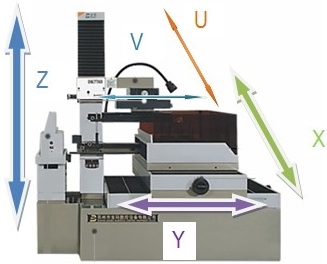

ТипСерводвигатель по осям X и Y

Шаговый двигатель по осям U, V и Z -

Мощность генератора станка, кВт2,5

-

Тип подключения3 фазы / 380В / 50 Гц

-

Длина, мм2350

-

Ширина, мм2000

-

Высота, мм2400

-

Вес, кг2200

Конструктивные особенности

:

:

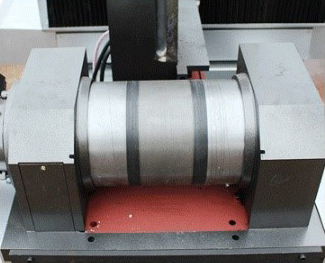

В движение режущую проволоку приводит специализированный реверсивный барабан, оснащённый датчиком на разрыв и датчиком слежения за намоткой. Скорость движения режущего инструмента составляет до 11 м/с и позволяет исключить его застревание при резке заготовок.

:

:

Установленная программа AUTOCUT с поддержкой русского языка, позволяет настраивать управляющую программу непосредственно на стойке ЧПУ без дополнительного программного обеспечения.

Для перенесения файлов с компьютера, предусмотрена возможность сохранения на USB носителе.

:

:

Система позволяет существенно повысить точность подачи масел и консистентных смазок к узлу трения. Таймер достаточно просто настроить, и он стабильно производит циклические запуски.

:

:

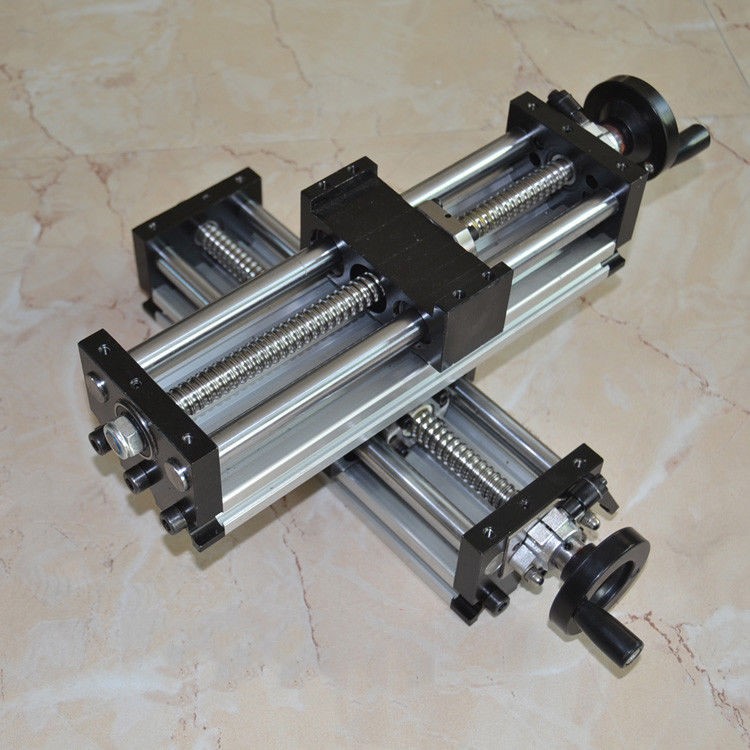

Линейный тип высокоточных направляющих в сочетании с серводвигателями по осям X и Y имеет ряд преимуществ: высокая точность позиционирования, простой способ установки, легкость обслуживания и ремонтопригодность.

:

:

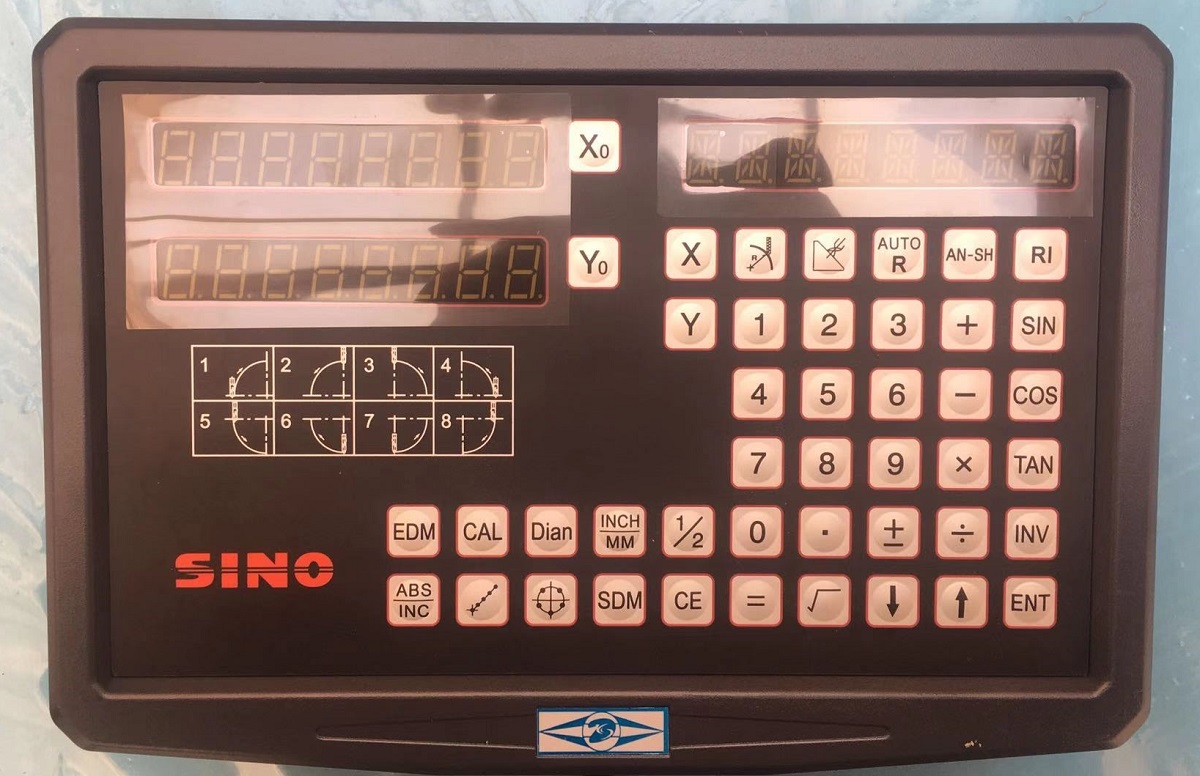

Устройство цифровой индикации удобно расположено над станком на поворотной стойке и позволяют сверхточно отслеживать перемещения рабочего стола по осям с помощью оптических линеек.

:

:

Электрический привод на подъем по оси Z позволяет поднимать/опускать с кнопки верхнюю консоль при изменении максимальной высоты заготовки.

:

:

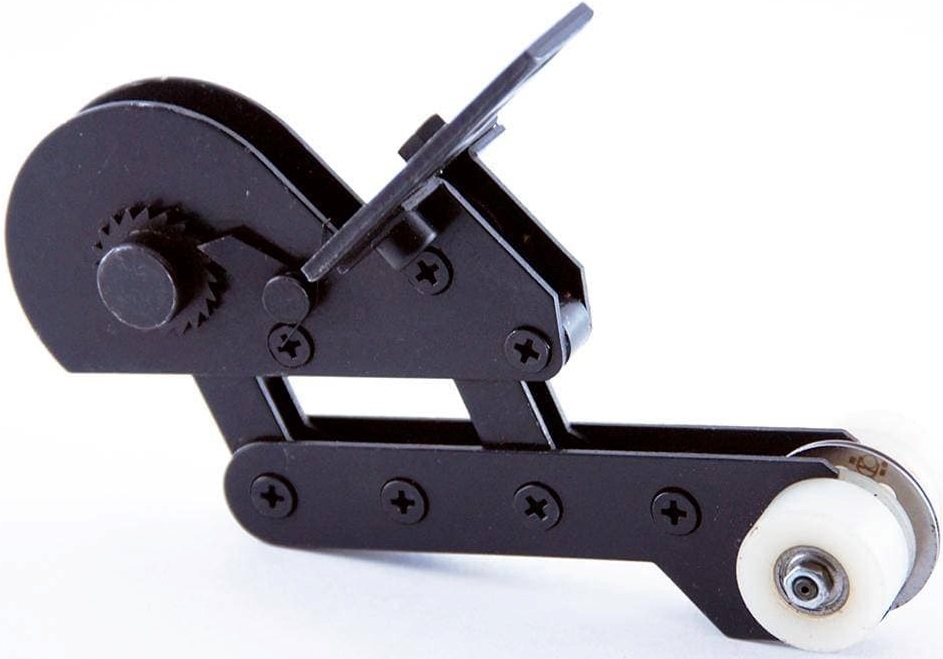

Данное устройство позволяет компенсировать удлинение проволоки во время работы и держать натяжку в установленных пределах, что позволяет добиваться хороших показателей точности до 2 мкм

:

:

Экран защищает от разбрызгивания СОЖ, защищающая открытые узлы станка и сохраняет пространство вокруг станка сухим и чистым.

:

:

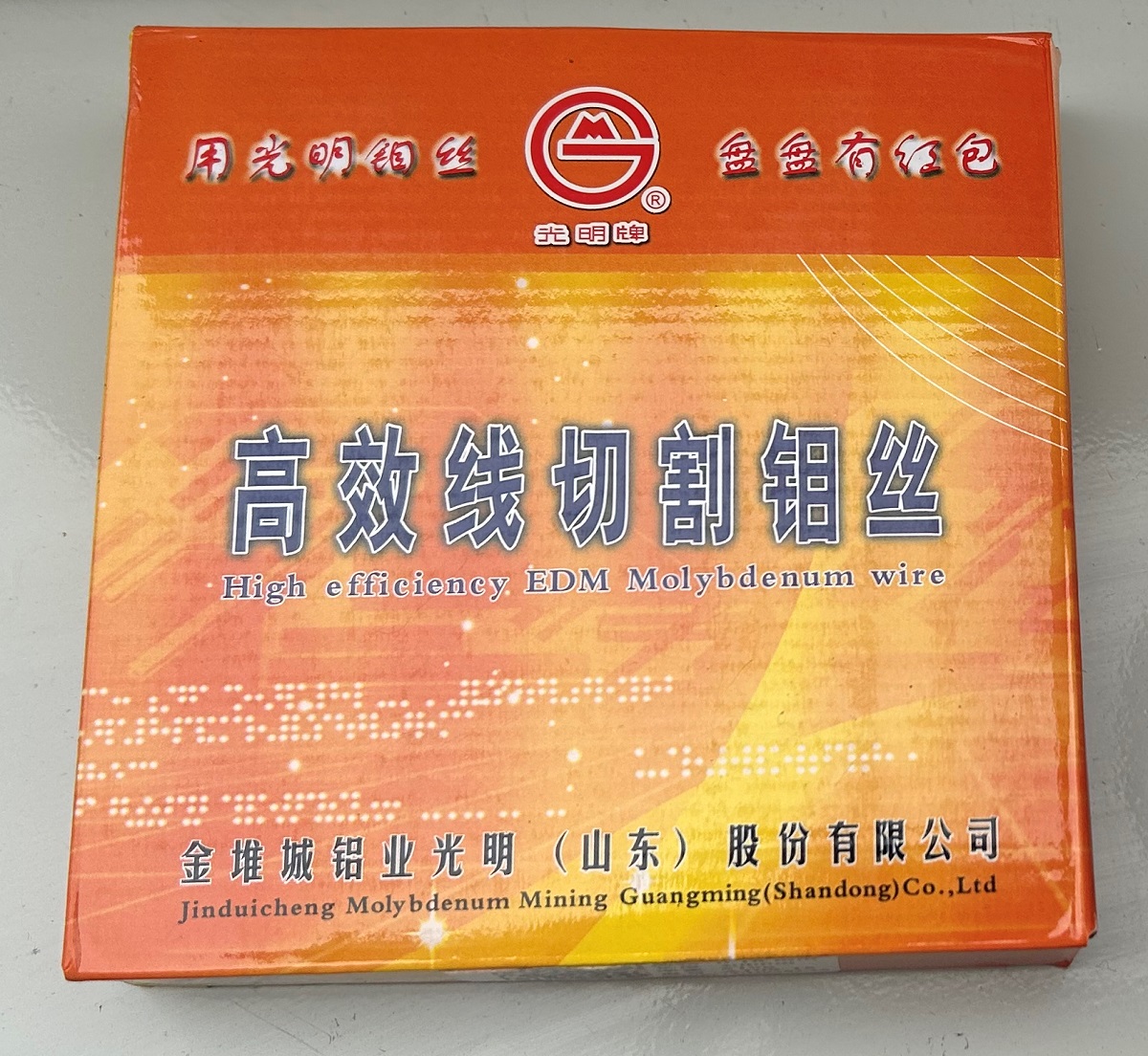

Катушка молибденовой проволоки длиной 2000 метров и толщиной 0,18 мм дает возможность после наладки, сразу запустить оборудование в работу.

Примерный ресурс 200 метров проволоки составляет 40 часов работы.

:

:

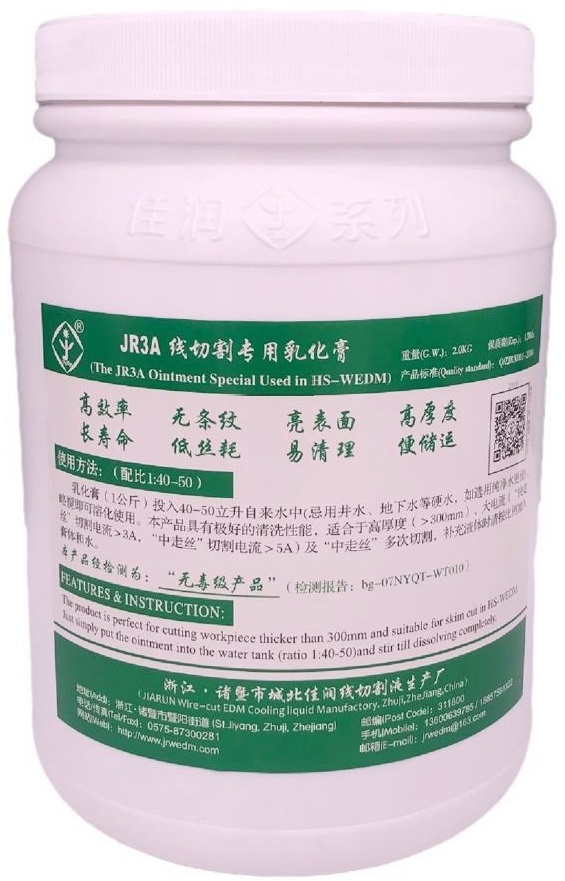

Увеличивает срок службы инструмента и позволяет дольше сохранять качество обработки получаемых изделий. Рабочая жидкость подготавливается путем смешивания в пропорциях 1 кг пасты на 40-50 литров воды.

:

:

Установленный в рециркуляционный насос фильтр тонкой очистки надежно задерживает частицы металла от попадания в замкнутый контур системы охлаждения.

:

:

Расширенная комплектация оборудования включает устройство для резки сплавов на основе алюминия и направляющий ролик, позволяющий значительно сэкономить на расходных материалах и расширить функционал станка.

Шаговый двигатель по осям U, V и Z Мощность генератора станка, кВт: 2,5 Тип подключения: 3 фазы / 380В / 50 Гц

:

:

Своевременная подача эмульсии под давлением в зону обработки, необходимо для вымывания остатков резки материала и смазки режущего инструмента, а также положительно влияет на точность получаемой детали, шероховатость получаемой поверхности и с сокращает время обработки.